Pulverzuführungsdüse

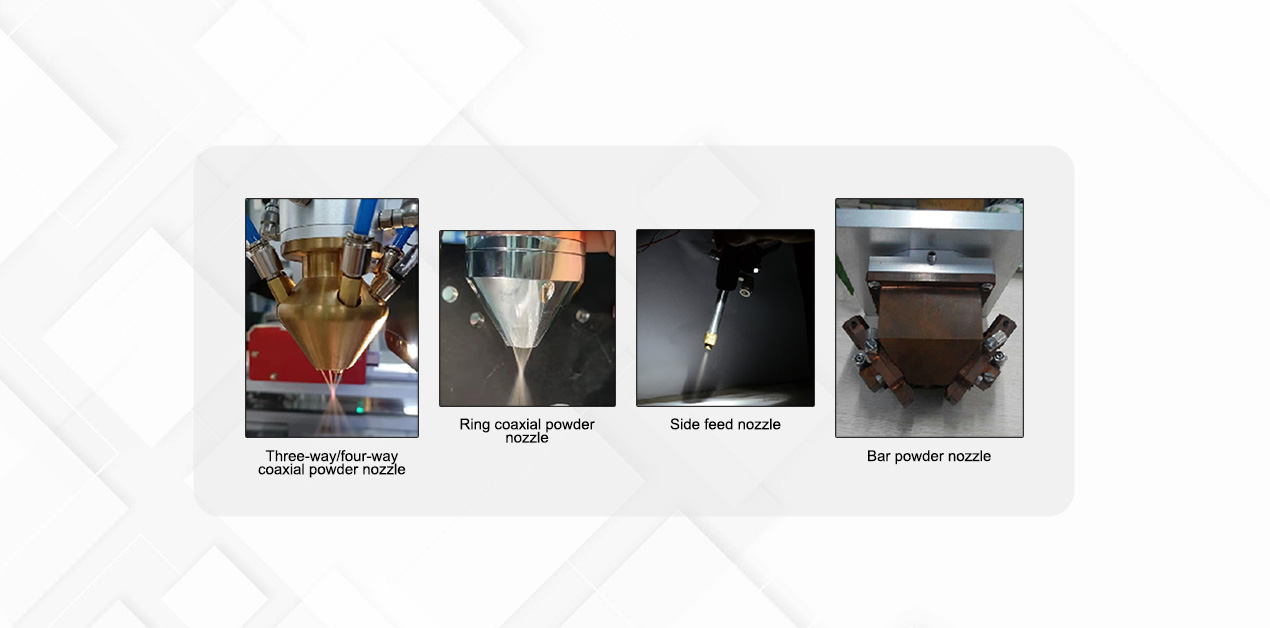

1. Drei-/Vierwege-Koaxial-Pulverzuführungsdüse: Das Pulver wird direkt aus der Drei-/Vierwege-Düse ausgestoßen, in einem Punkt gebündelt, der Konvergenzpunkt ist klein, die Pulverrichtung wird weniger von der Schwerkraft beeinflusst und die Richtungsgenauigkeit ist gut; geeignet für die dreidimensionale Laserrekonstruktion und den 3D-Druck.

2. Ringförmige, koaxiale Pulverzuführungsdüse: Das Pulver wird über drei oder vier Kanäle zugeführt und nach interner Homogenisierung ringförmig ausgestoßen und konvergiert. Der Konvergenzpunkt ist relativ groß, aber gleichmäßiger und eignet sich daher besser für das Laserschmelzen mit großen Bereichen. Sie ist auch für das Laserauftragschweißen mit einem Neigungswinkel bis zu 30° geeignet.

3. Seitliche Pulverzuführungsdüse: einfache Struktur, geringe Kosten, bequeme Installation und Justierung; großer Abstand zwischen den Pulverauslässen, bessere Kontrollierbarkeit von Pulver und Licht. Allerdings sind Laserstrahl und Pulverzufuhr asymmetrisch, und die Scanrichtung ist begrenzt. Daher kann keine gleichmäßige Beschichtungsschicht in beliebiger Richtung erzeugt werden, weshalb diese Düse für 3D-Beschichtungen ungeeignet ist.

4. Stabförmige Pulverzuführungsdüse: Pulver wird von beiden Seiten zugeführt, nach der Homogenisierungsbehandlung durch das Pulverausgabemodul wird stabförmiges Pulver ausgegeben und sammelt sich an einer Stelle zu einem 16 mm x 3 mm (anpassbar) streifenförmigen Pulverfleck. Die Kombination der entsprechenden streifenförmigen Flecken ermöglicht die großflächige Laser-Oberflächenreparatur und steigert die Effizienz erheblich.

Pulverdosierer

Hauptparameter des Doppelrohr-Pulverförderers

Pulverförderer Modell: EMP-PF-2-1

Pulverförderzylinder: Zweizylinder-Pulverförderung, SPS-unabhängig steuerbar

Steuermodus: Schneller Wechsel zwischen Debugging- und Produktionsmodus

Abmessungen: 600 mm x 500 mm x 1450 mm (Länge, Breite und Höhe)

Spannung: 220 V AC, 50 Hz;

Leistung: ≤1 kW

Versendbare Pulverpartikelgröße: 20-200 μm

Drehzahl der Pulverzuführscheibe: stufenlose Drehzahlregelung von 0-20 U/min;

Genauigkeit der Pulverdosierung bei Wiederholungsversuchen: <±2%;

Erforderliche Gasquelle: Stickstoff/Argon

Sonstiges: Die Bedienoberfläche kann je nach Bedarf angepasst werden.

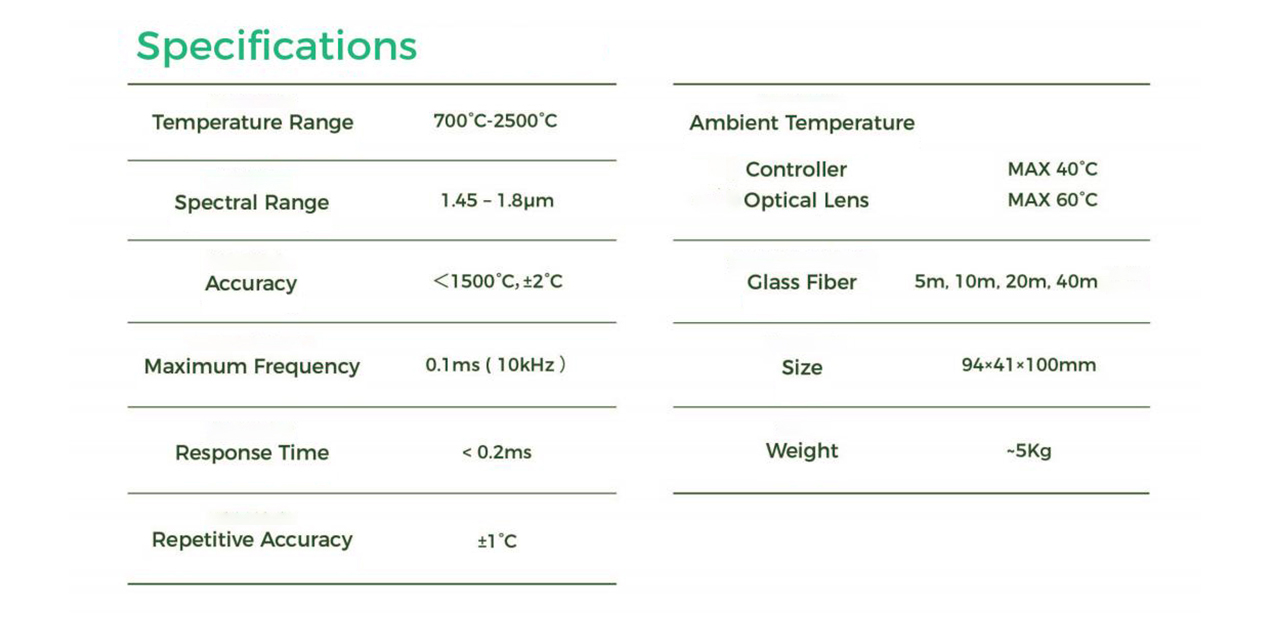

Laserpyrometer

Durch geschlossene Temperaturregelungsverfahren wie Laserhärten, Plattieren und Oberflächenbehandlung kann die Härtetemperatur von Kanten, Vorsprüngen oder Löchern präzise aufrechterhalten werden.

Der Testtemperaturbereich liegt zwischen 700℃ und 2500℃.

Regelung mit geschlossenem Regelkreis, bis zu 10 kHz.

Leistungsstarke Softwarepakete für

Prozesseinrichtung, Visualisierung und

Datenspeicherung.

Industrielle I/O-Klemmen mit 24-V-Digital- und 0-10-V-Analog-I/O für Automatisierungslinien

Integration und Laseranschluss.

Vorteile des Laserauftragschweißens

Anwendungen des Laserauftragschweißens

●In der Automobilindustrie, wie z. B. bei Motorventilen, Zylindernuten, Zahnrädern, Auslassventilsitzen und einigen Teilen, die eine hohe Verschleißfestigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit erfordern;

●In der Luft- und Raumfahrtindustrie werden bestimmte Legierungspulver auf die Oberfläche von Titanlegierungen aufgebracht, um deren Nachteile wie den hohen Reibungskoeffizienten und die geringe Verschleißfestigkeit zu beheben.

●Nachdem die Oberfläche der Form in der Formenindustrie mittels Laserauftragschweißen behandelt wurde, werden ihre Oberflächenhärte, Verschleißfestigkeit und Hochtemperaturbeständigkeit deutlich verbessert;

●Die Anwendung des Laserauftragschweißens für Walzen in der Stahlindustrie ist sehr verbreitet.

Parameter

Funktionsprinzip des Laserauftragschweißens

Durch das Aufbringen von Beschichtungsmaterialien auf die Oberfläche des Substrats und das anschließende Verschmelzen dieser Schichten mit der dünnen Schicht mittels eines Laserstrahls hoher Energiedichte entsteht eine metallurgisch gebundene Beschichtungsschicht auf der Oberfläche des Substrats.

Wir müssen es wissen

Wenn Sie wissen möchten, ob Laserauftragschweißen für Sie geeignet ist, müssen Sie folgende Punkte angeben:

1. Aus welchem Material besteht Ihr Produkt? Welches Material benötigt eine Verkleidung?

2. Um die Form und Größe des Produkts zu veranschaulichen, stellen Sie am besten Fotos zur Verfügung;

3. Ihre spezifischen Verarbeitungsanforderungen: Bearbeitungsposition, Breite, Dicke und Produkteigenschaften nach der Bearbeitung;

4. Erforderliche Verarbeitungseffizienz;

5. Wie hoch sind die Kostenanforderungen?

6. Die Art des Lasers (Lichtwellenleiter- oder Halbleiterlaser), die Leistung und die gewünschte Fokusgröße; ob es sich um einen unterstützenden Roboter oder eine Werkzeugmaschine handelt;

7. Sind Sie mit dem Laserauftragschweißverfahren vertraut und benötigen Sie technische Unterstützung?

8. Gibt es genaue Anforderungen an das Gewicht des Laserauftragschweißkopfes (insbesondere sollte die Last des Roboters bei der Unterstützung des Roboters berücksichtigt werden)?

9. Welche Lieferzeitvorgabe gilt?

10. Benötigen Sie Korrekturlesen (Unterstützung beim Korrekturlesen)?