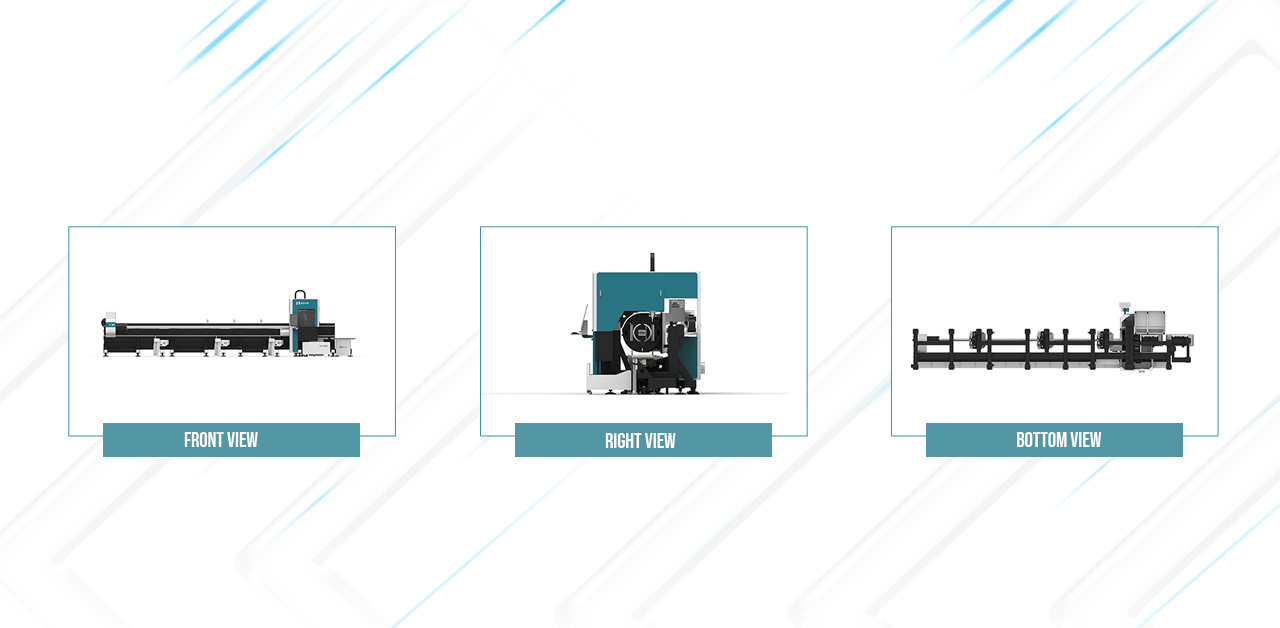

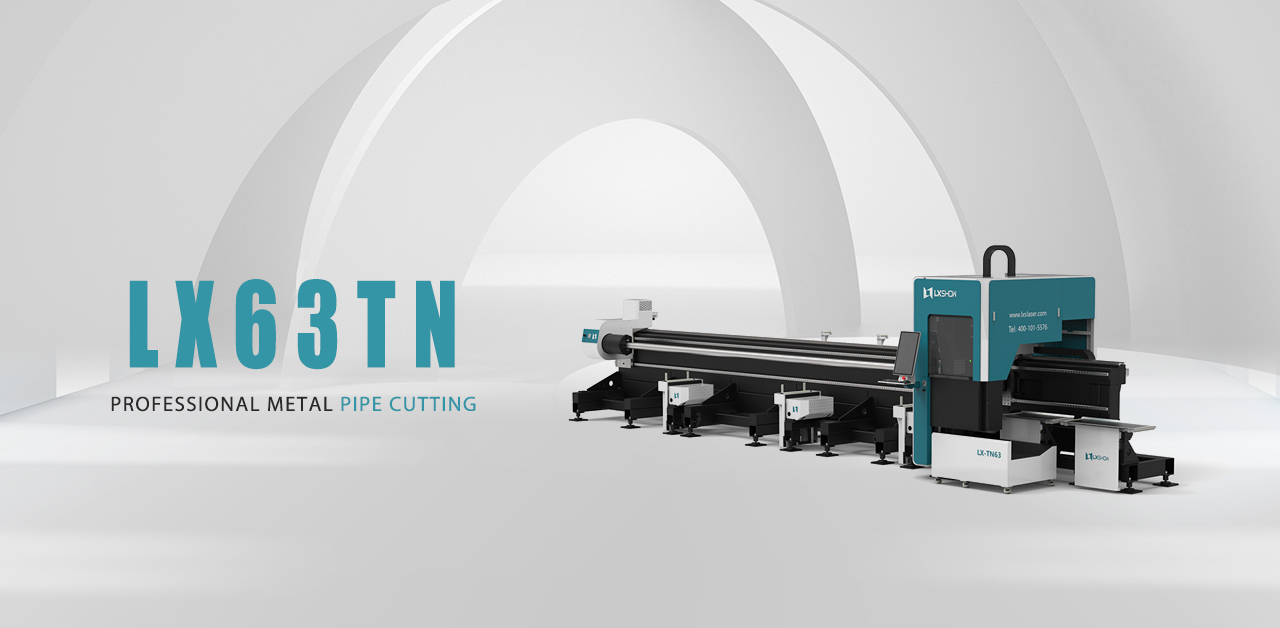

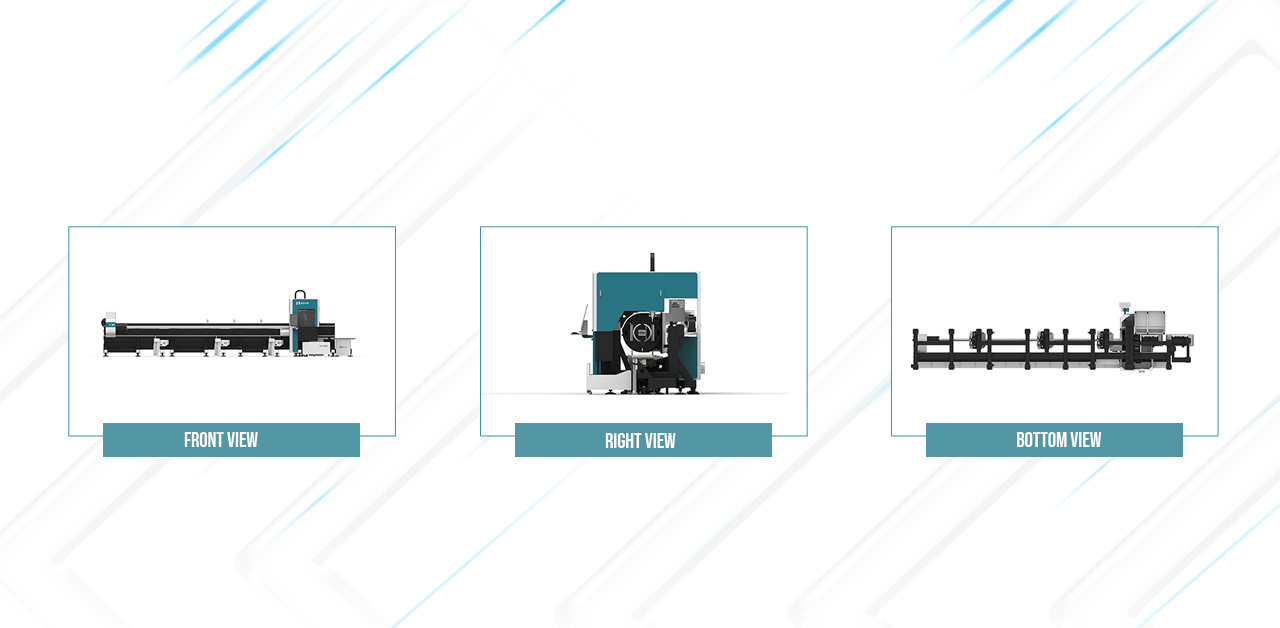

Teile Seitlich hängende, einteilige, geschweißte Bettkonstruktion

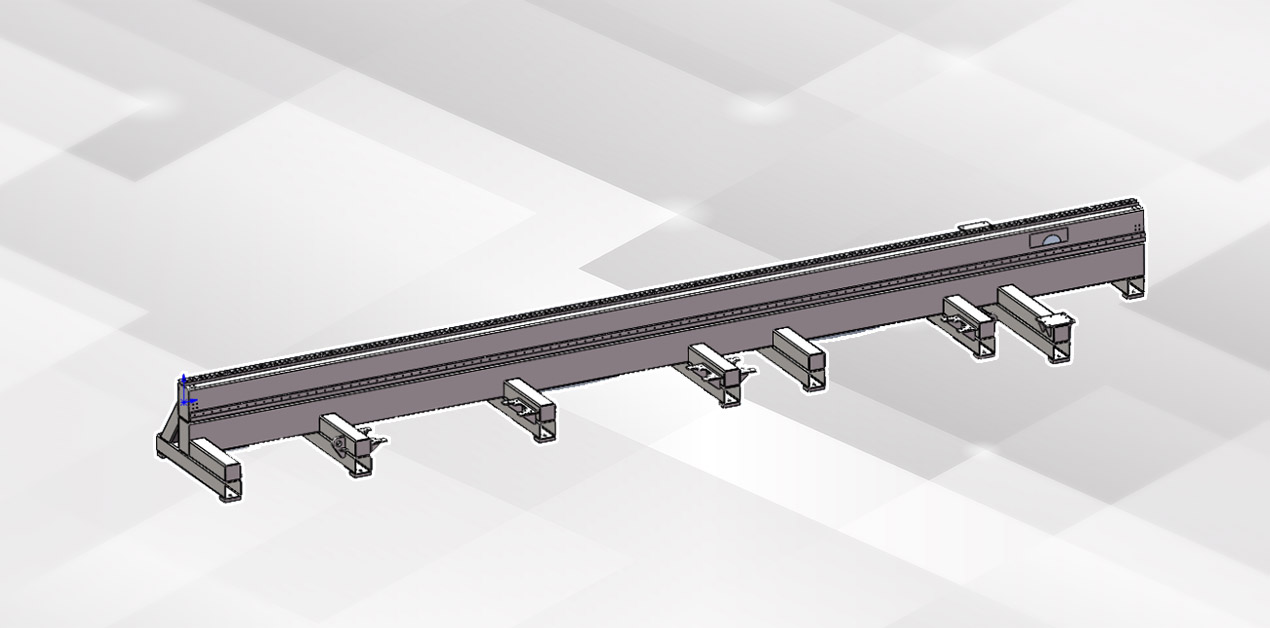

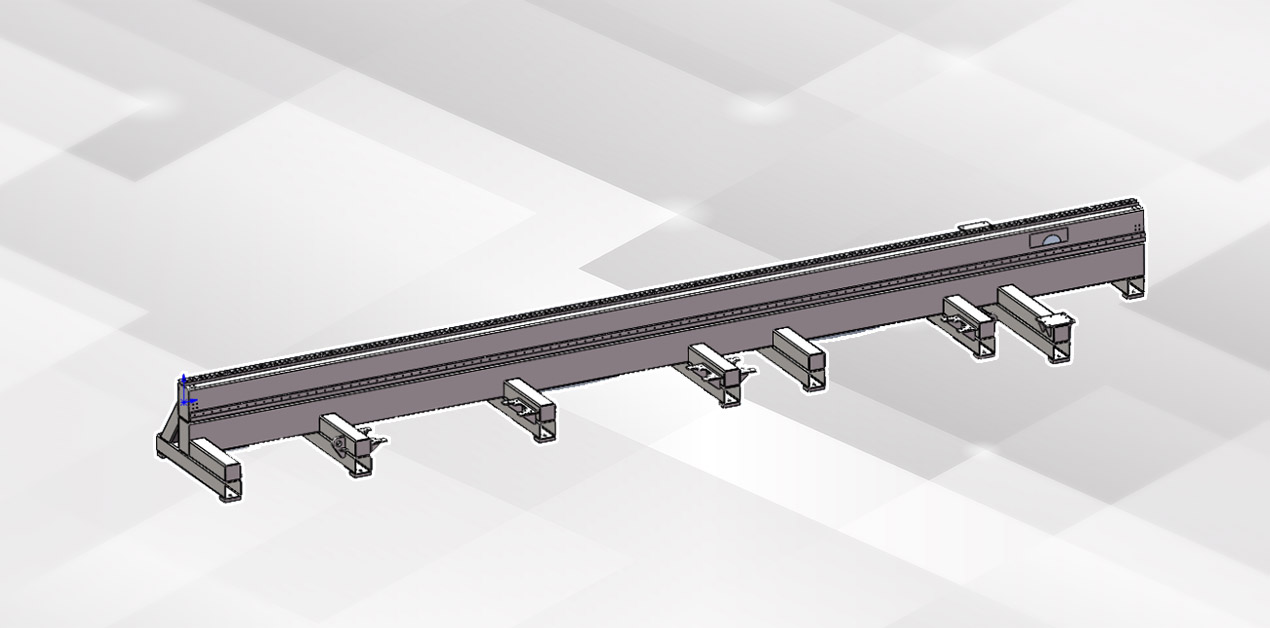

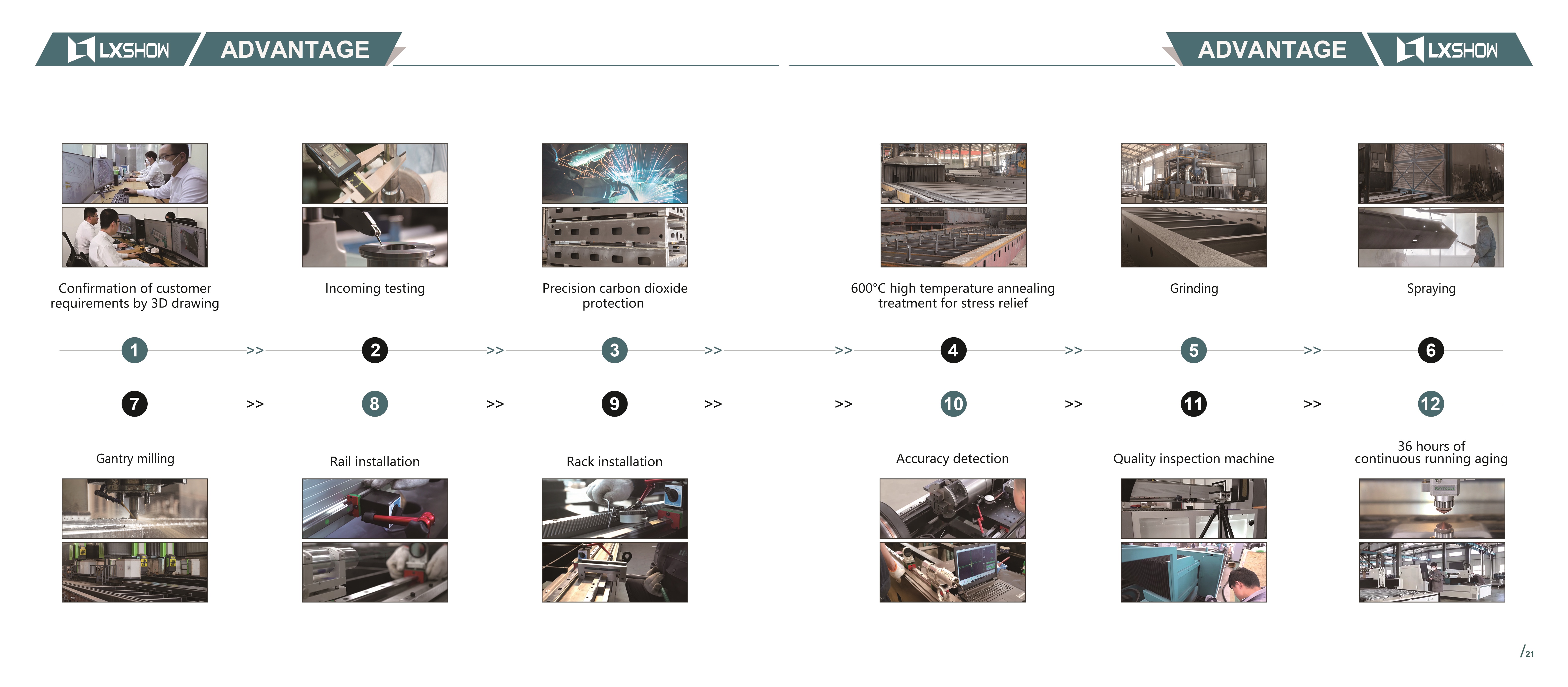

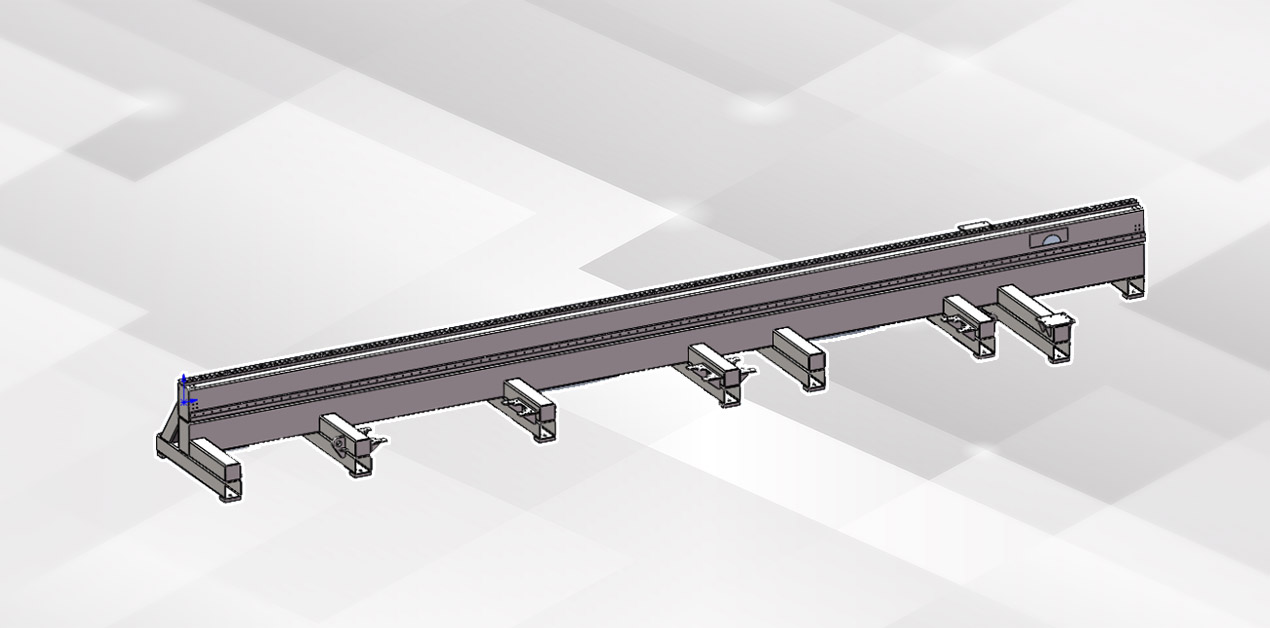

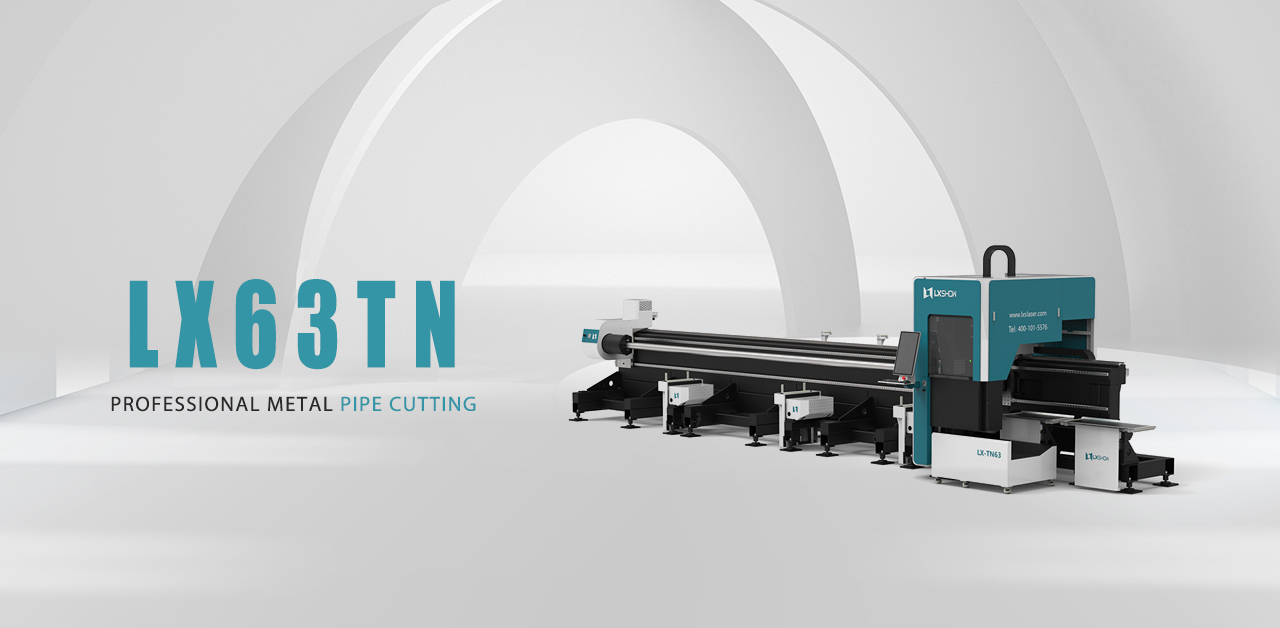

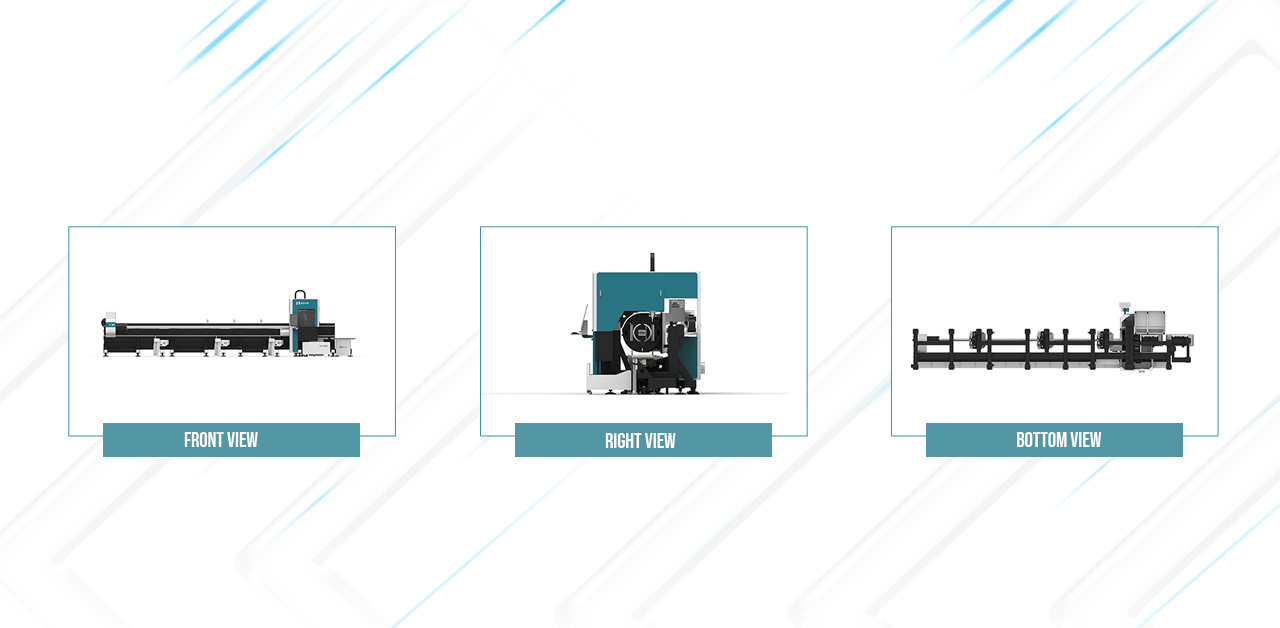

Seitlich hängende, einteilige, geschweißte Bettkonstruktion Das Maschinenbett ist seitlich aufgehängt und einteilig geschweißt. Es wurde geglüht, um innere Spannungen abzubauen. Nach der Schruppbearbeitung erfolgt vor der Schlichtbearbeitung eine Vibrationsalterung, wodurch die Steifigkeit und Stabilität der Werkzeugmaschine deutlich verbessert und ihre Genauigkeit sichergestellt wird. Der AC-Servomotor wird von der numerischen Steuerung angesteuert. Das Spannfutter führt nach dem Motorantrieb eine Hin- und Herbewegung in Y-Richtung aus und ermöglicht so schnelle Vor- und Transportvorgänge. Sowohl die Zahnstange der Y-Achse als auch die Linearführungsschiene sind aus hochpräzisen Bauteilen gefertigt, was die Genauigkeit der Kraftübertragung gewährleistet. An beiden Enden des Hubs befinden sich Endschalter, und zusätzlich ist ein Anschlagmechanismus installiert, der die Sicherheit der Maschinenbewegung effektiv sicherstellt. Die Werkzeugmaschine ist mit einer automatischen Schmiervorrichtung ausgestattet, die die beweglichen Teile des Maschinenbetts in regelmäßigen Abständen mit Schmieröl versorgt. Dies gewährleistet einen einwandfreien Lauf der beweglichen Teile und verlängert die Lebensdauer von Führungsschienen, Zahnrädern und Zahnstangen.

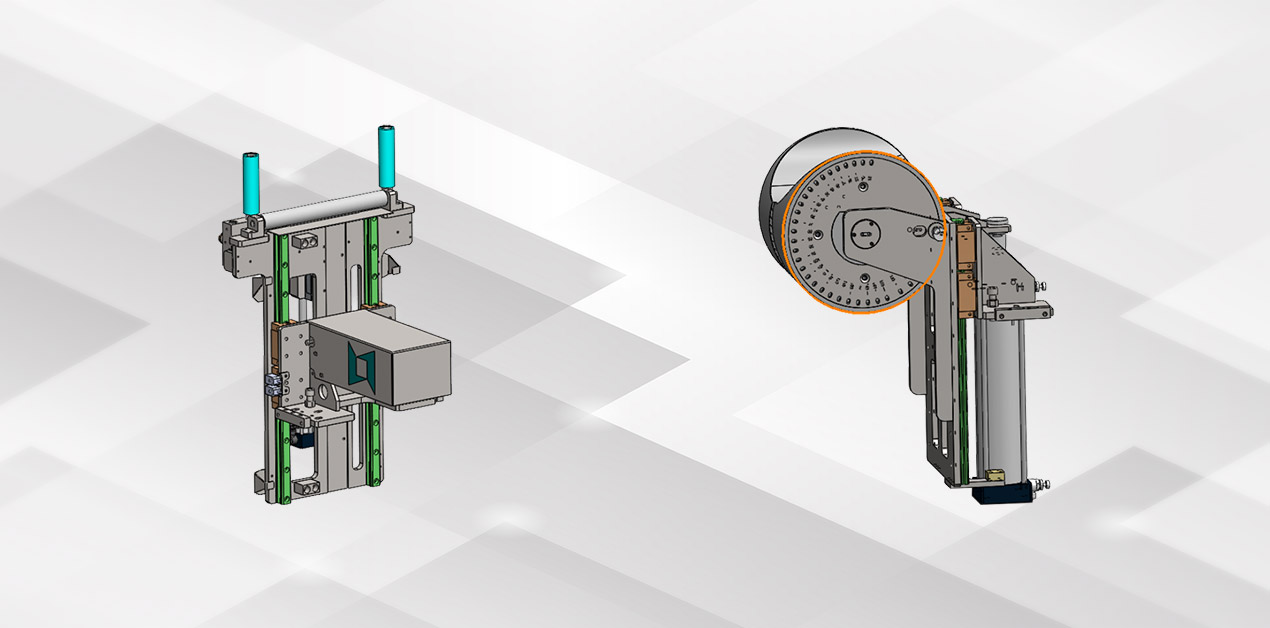

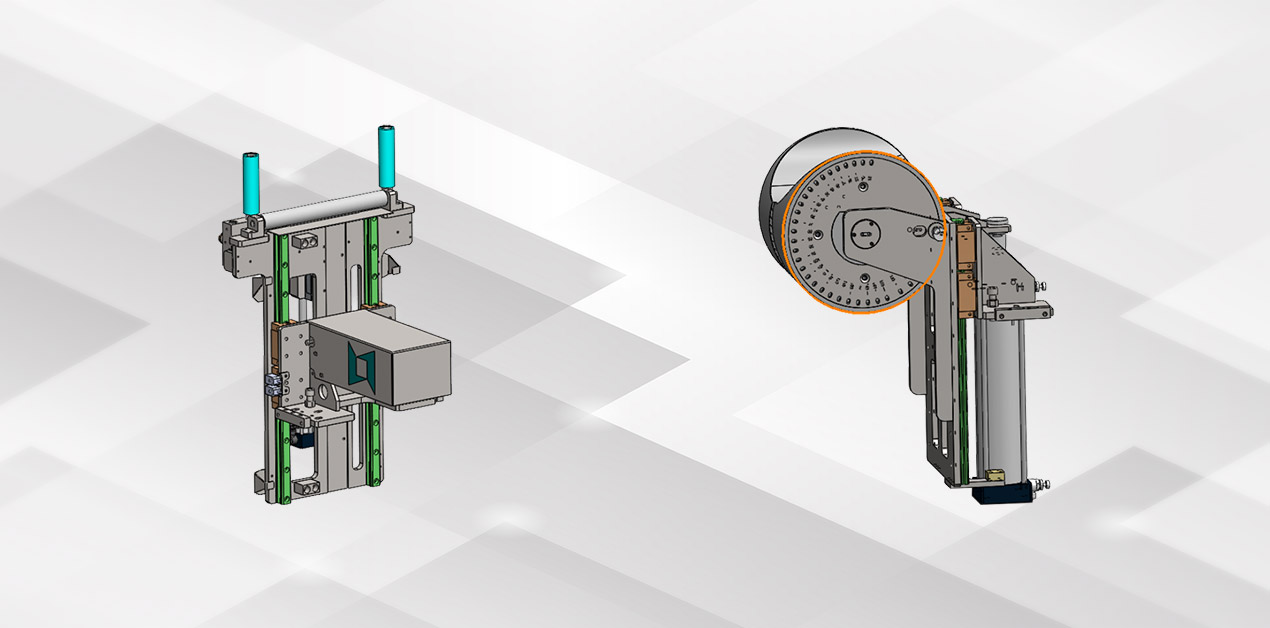

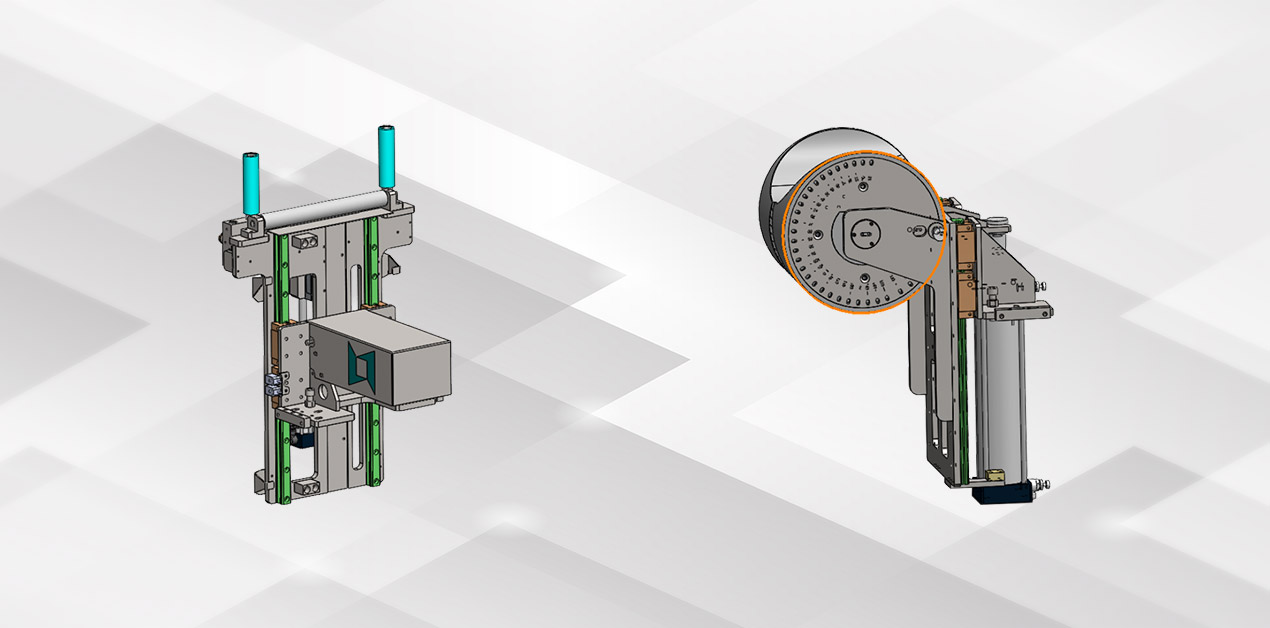

Unterstützungsmechanismen Am Maschinentisch sind zwei Stützmechanismen installiert, die in zwei Ausführungen verfügbar sind: 1. Die Nachlaufstütze wird von einem unabhängigen Servomotor gesteuert und bewegt sich auf und ab. Sie dient hauptsächlich dazu, übermäßige Verformungen langer Rohrabschnitte (Rohre mit kleinem Durchmesser) zu verhindern. Sobald das hintere Spannfutter die entsprechende Position erreicht hat, kann die Hilfsstütze abgesenkt werden, um weitere Verformungen zu vermeiden. 2. Die Radstütze mit variablem Durchmesser wird von einem Zylinder angehoben und abgesenkt und kann manuell in verschiedenen Skalenpositionen eingestellt werden, um Rohre unterschiedlicher Größe zu stützen.

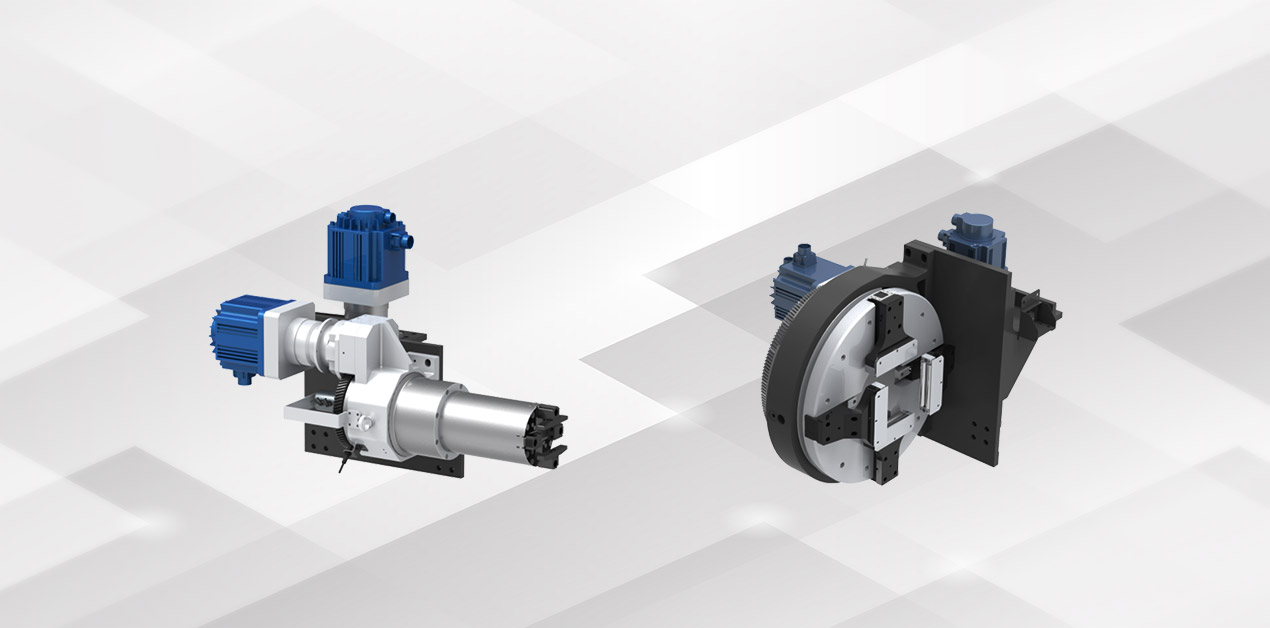

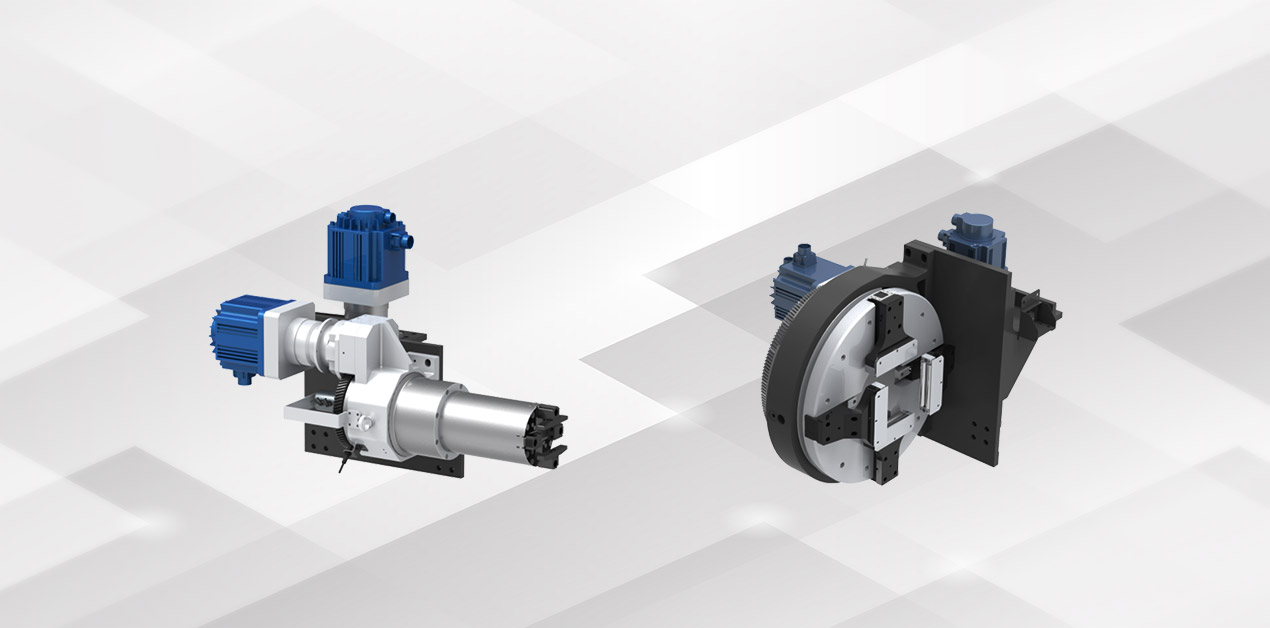

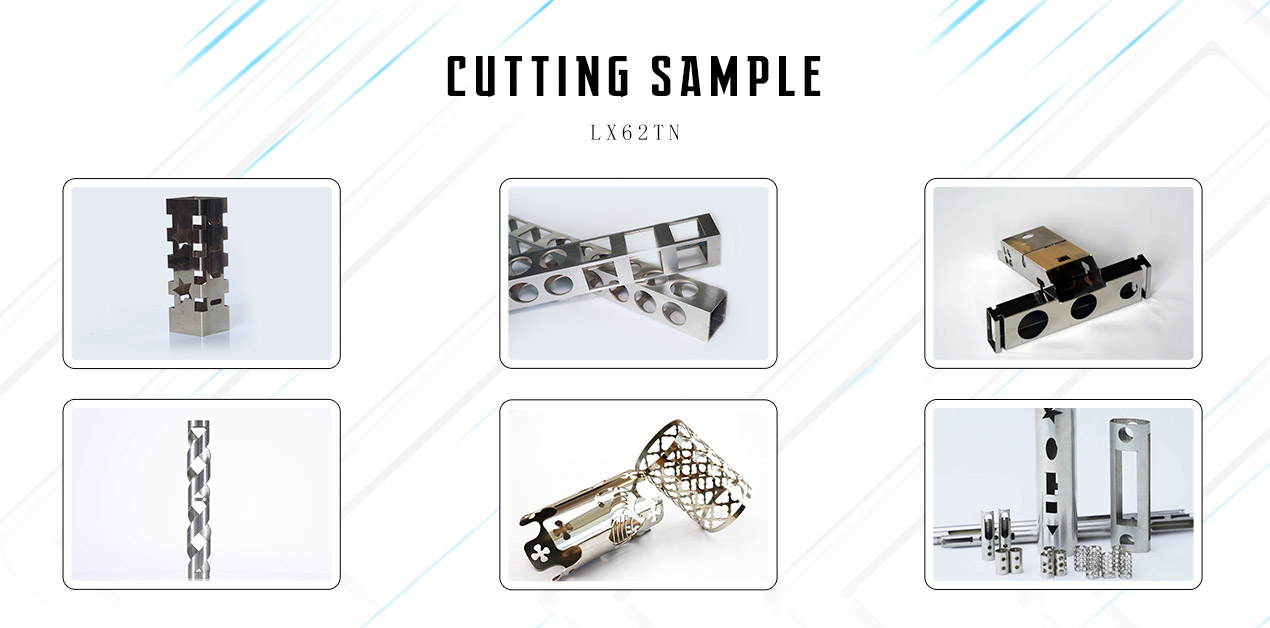

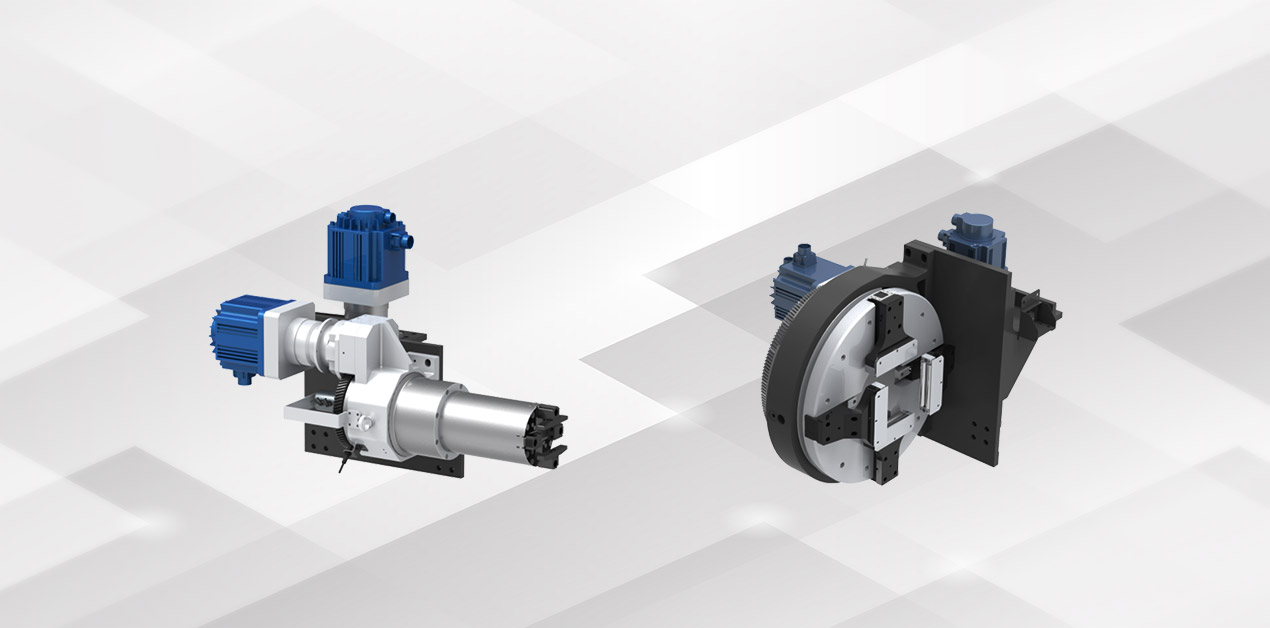

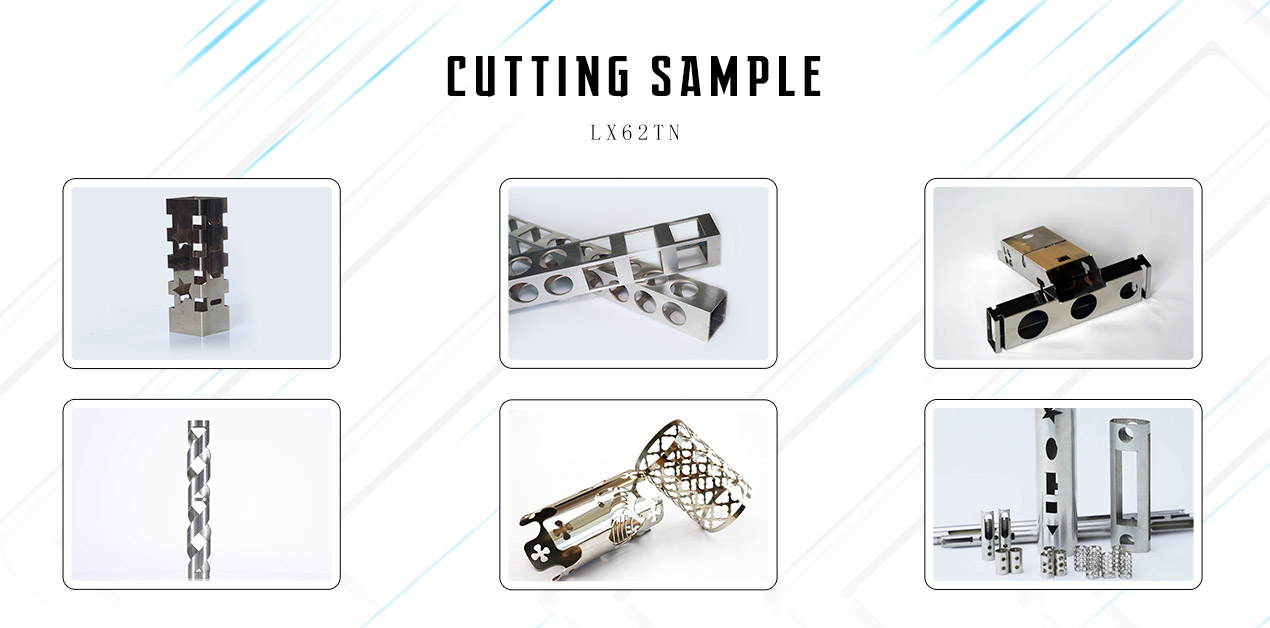

Das Spannfutter ist in zwei pneumatische Vollhubspannfutter unterteilt, ein vorderes und ein hinteres, die sich beide in Y-Richtung bewegen können. Das hintere Spannfutter dient zum Spannen und Vorschieben des Rohrs, während das vordere Spannfutter am Ende des Maschinentisches zum Spannen des Materials angebracht ist. Vorderes und hinteres Spannfutter werden jeweils von Servomotoren angetrieben, um eine synchrone Rotation zu gewährleisten. Durch die gemeinsame Spannung beider Spannfutter ist das Schneiden von Rohren mit kurzem Ende möglich, wobei die Rohrmündung eine Länge von 20–40 mm erreichen kann. Gleichzeitig wird auch das Schneiden von Rohren mit kurzem Ende unterstützt, auch bei längeren Rohren. Die Rohrschneidemaschine der TN-Serie nutzt ein Verfahren mit Spannfutterbewegung und -ausweichung, das das Schneiden mit beiden Spannfuttern permanent ermöglicht und ein zu langes, instabiles Rohr sowie eine unzureichende Präzision gewährleistet.

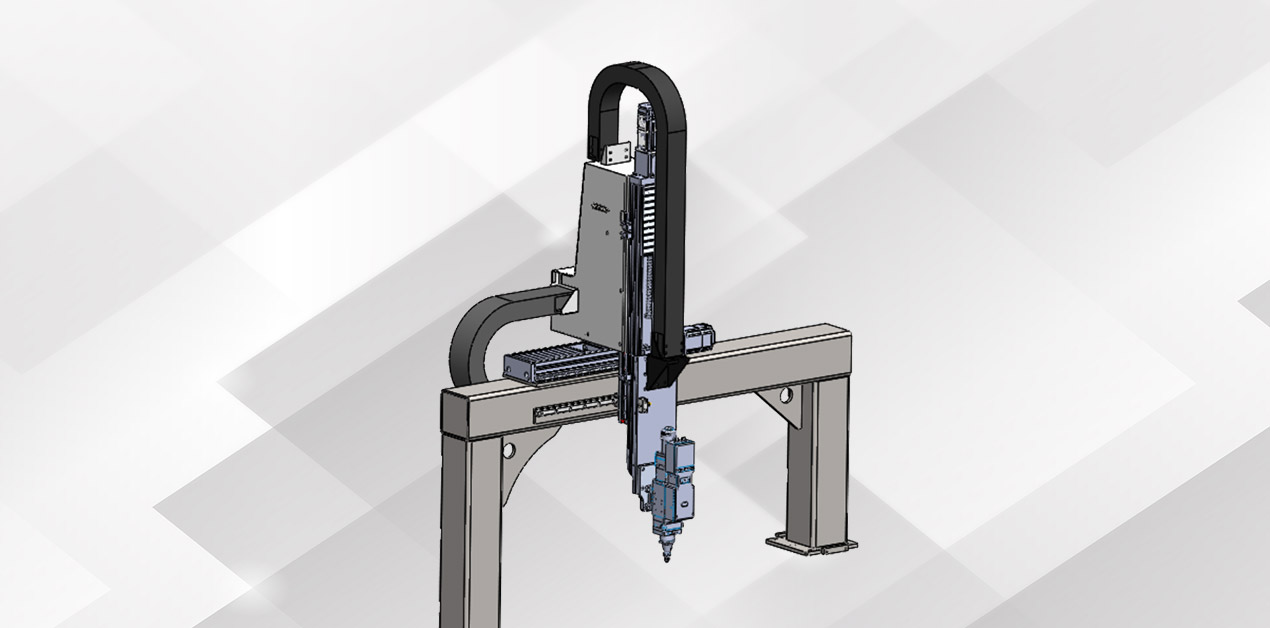

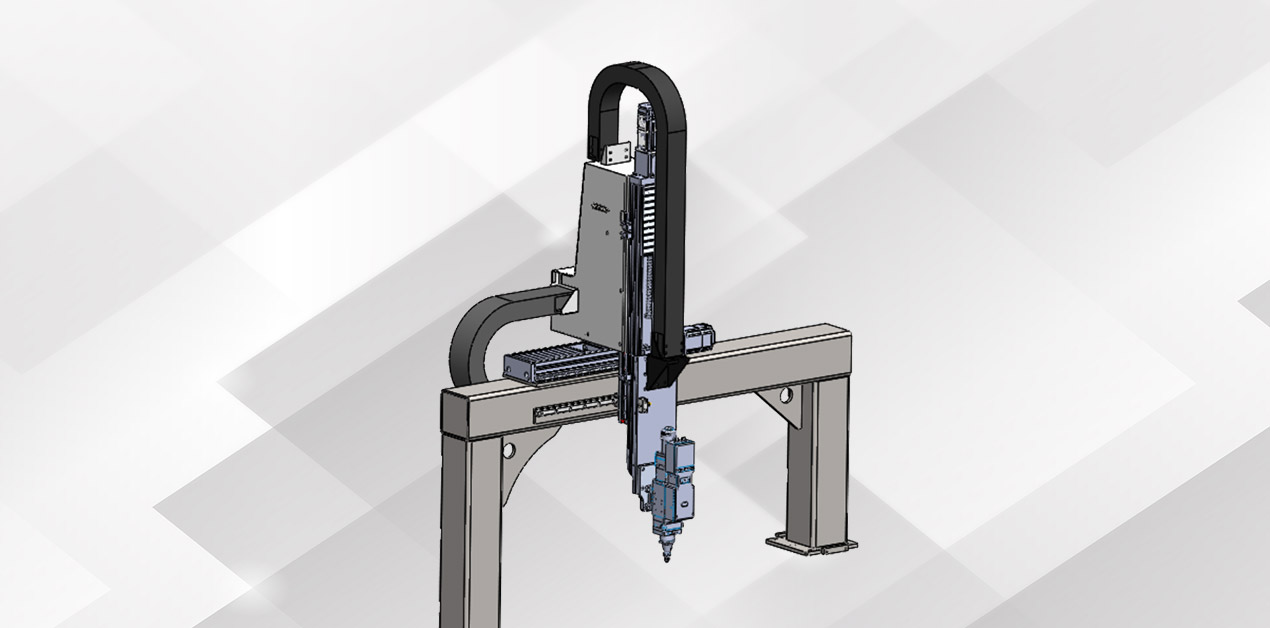

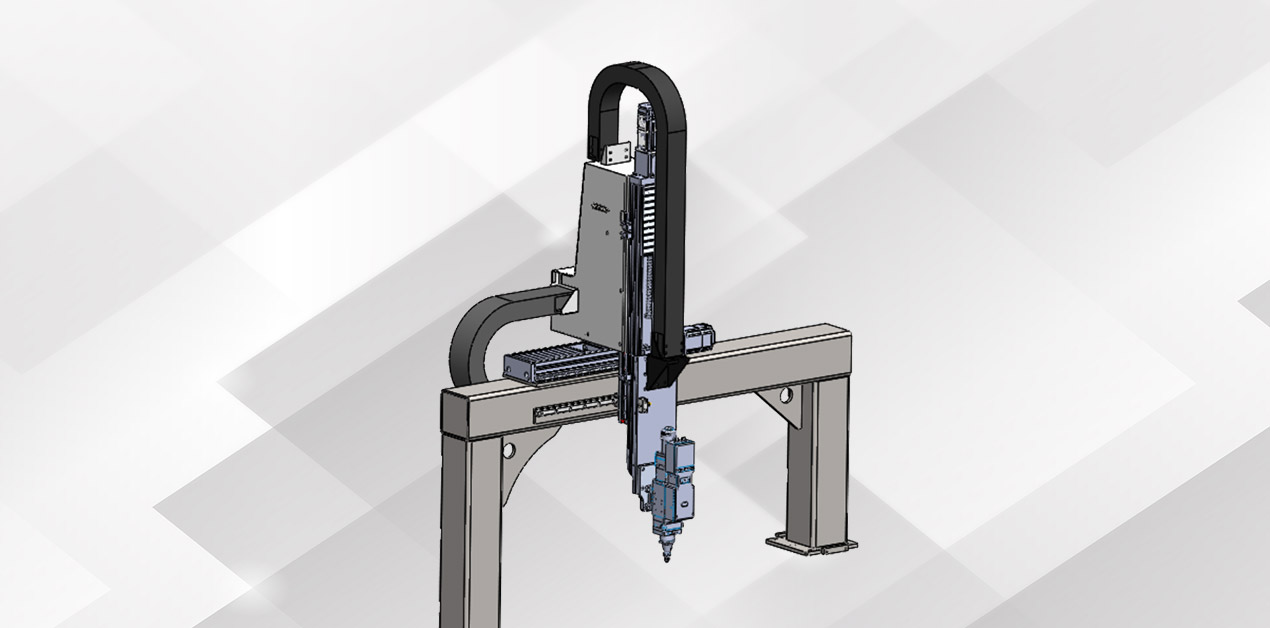

Der Querträger der X-Achsen-Vorrichtung ist als Portalkonstruktion ausgeführt und besteht aus einer Kombination von Vierkantrohr und Stahlblech. Das Portal ist auf dem Maschinentisch befestigt. Die X-Achse wird von einem Servomotor angetrieben, der über Zahnstange und Ritzel die Hin- und Herbewegung der Gleitplatte in X-Richtung realisiert. Während der Bewegung begrenzt ein Endschalter den Hub und die Position, um die Betriebssicherheit des Systems zu gewährleisten. Die X- und Z-Achse verfügen über eine eigene Abdeckung zum Schutz der internen Struktur und für eine verbesserte Staubabfuhr. Die Z-Achsen-Vorrichtung realisiert die Auf- und Abwärtsbewegung des Laserkopfes. Sie kann als CNC-Achse für Interpolationsbewegungen genutzt werden und ist gleichzeitig mit der X- und Y-Achse gekoppelt. Zudem kann sie für eine Folgesteuerung umgeschaltet werden, um unterschiedlichen Anforderungen gerecht zu werden.

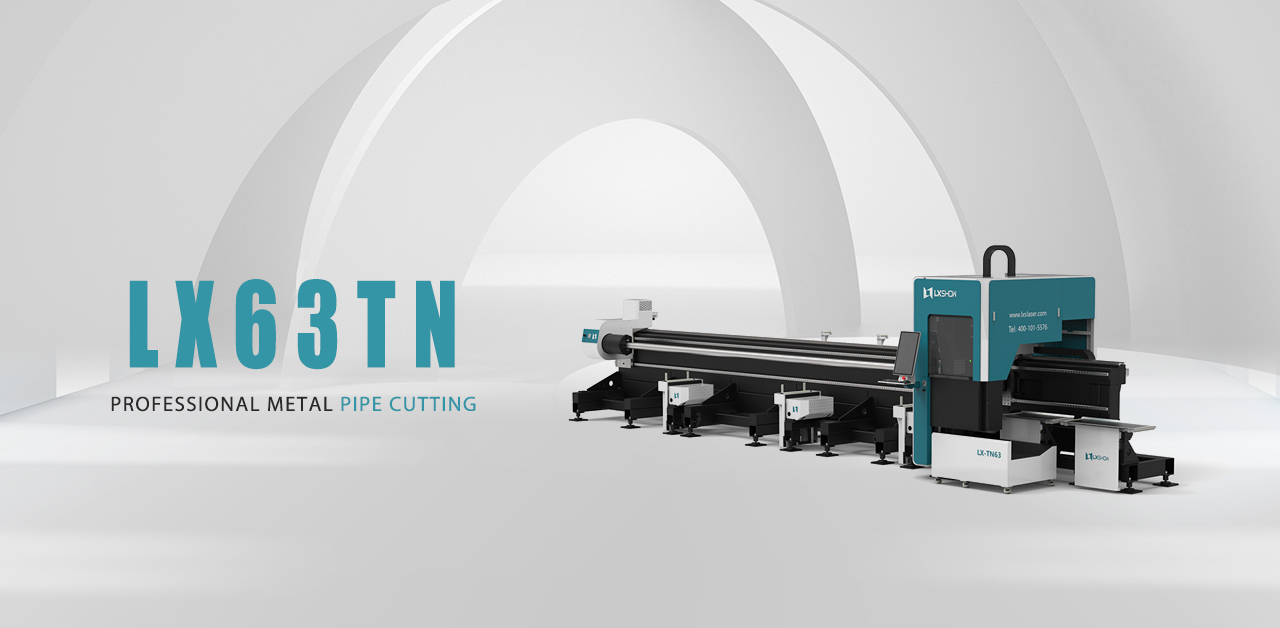

Seitlich hängende, einteilige, geschweißte Bettkonstruktion

Seitlich hängende, einteilige, geschweißte Bettkonstruktion

Seitlich hängende, einteilige, geschweißte Bettkonstruktion

Seitlich hängende, einteilige, geschweißte Bettkonstruktion